据统计,叉车车队的平均利用率仅有35%,这意味着产生了包括时间、成本和事故在内的约65%的浪费。许多物流现场都存在物流流程繁琐、物流动线过长、以及作业现场繁忙引发的安全等问题。部分客户长期面临着作业现场效率和安全的问题,对此,引进仓储AGV是一种较优越的解决方案。

不过,有些客户可能会顾虑导入仓储AGV无法完美匹配工况,导致管理成本上升而迟迟没有行动。那么,什么方案能在匹配现场工况的同时,解决作业效率低、安全上有顾虑的问题呢?

丰田仓储AGV整体解决方案

基于丰田精益

物流理念的

丰田仓储AGV:

安心、高效

其实,丰田仓储AGV解决方案已经完成了高度简化,并已拥有应用于众多客户现场的导入实绩。不用扩张区域、对区域进行大规模改造、增加更多的托盘放置点或者招聘更多的作业人员,即可在既有区域中配合软件的设置,来实现物流动线的高效循环。

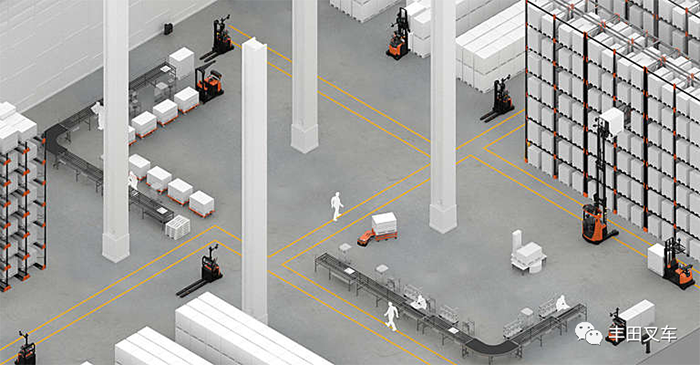

丰田仓储AGV工况图

能够实现这一点,是因为丰田仓储AGV的设计理念来源于丰田独特的精益物流理念。其实施目的是为了减少浪费、降低成本,而非单纯省人。丰田精益物流理念支柱之一“准时化”强调要“将所需要的物品,以所需要的数量,在所需要的时间送到装配线上”。为此,丰田提供客户的不仅是硬件产品,还有更匹配客户物流现场的解决方案。丰田的目标是帮助客户配合工况需求,逐步整理出连贯的物流动线,既减少搬运动作的浪费,同时尽可能提升从取货到卸货过程中的搬运速度。最后,基于先进的激光导引技术和车体本身稳定的构造,丰田的仓储AGV也为客户提供无与伦比的安心感。

丰田仓储AGV工况图

丰田高品质硬件

+灵活配置软件

更匹配

更便捷

_

丰田仓储AGV产品线

丰田激光仓储AGV拥有丰田高品质全面产品线,可基于客户工况需求来配置包括托盘车、堆高机、平衡重、前移式在内的全系列车型,覆盖包括水平搬运、堆垛、高位存储、牵引在内的室内外工况,同时也可切换至人工模式。

丰田仓储AGV具备在作业区域自动充电的功能

丰田仓储AGV具备在作业区域自动充电的功能,无需占用额外空间即可全天高效作业。其核心功能是通过激光雷达进行定位和导航,解决将物品从A点运输到B点的定点运输问题,包揽生产&存储区域或传送带区域的重复繁琐作业,节约空间,增加对仓库管理的把握能力。无论是局部作业,还是物流现场的整体规划,都可使用仓储AGV进行改善。

丰田仓储AGV工况图

在仓储AGV项目中,AGV是完全被系统控制的,因此叉车硬件和IT软件都是非常重要。在软件方面,丰田可以根据客户的实际情况跟客户已有的系统管理软件高效对接。导入系统后,通过系统可根据已安装的扫描点来控制叉车的目的地,提高物流的连贯性,缩短物流高峰期。其大致流程是AGV从取货区域取货,经过各个扫描点,最终将货物放到卸货区。整个过程都在仓储管理系统清晰可见,并用颜色明确区分每条动线。

局部导入

丰田AGV

人机交互

无压力

局部导入AGV的情况下,在繁忙的作业现场安全地将人力和仓储AGV交叉搭配使用是一个挑战,这也是许多人对仓储AGV项目有顾虑的原因。丰田仓储AGV则克服了这个技术难关,实现了大规模物流作业现场中人力和仓储AGV的安全交互使用。

丰田仓储AGV工况图

根据丰田叉车的物流解决方案团队的经验,为了实现更合适的自动化解决方案,最重要的第一步,就是规划现场所有的运输动线,并估算出比较精准的AGV导入数量。

同时,通过设定固定的AGV动线,非AGV叉车操作人员也可以充分了解AGV的运作规律。丰田的AGV专家也会培训客户的叉车操作人员跟AGV互相配合,对AGV发号施令,充分发挥AGV这个工具的效用。在此需要强调的是,丰田所倡导的通过自动化实现“少人化”的理念,并不代表任何裁员或劳动力的强制节省,而是帮助企业无论是在物流高峰期还是平常期,都可以用较合适的人员和体制去工作,无需在高峰期雇用临时工后再裁员。

丰田仓储AGV工况图

选择丰田

仓储AGV

投资于更美好

的未来

随着人力成本的不断上升,越早开始自动化项目,就可越快回收成本。这一点上,丰田AGV的表现尤为突出。得益于丰田AGV的高承载能力和高举升高度的过硬配置,在已导入AGV的丰田的客户中,很多客户在2年内甚至1年就回收了投资成本。

丰田仓储AGV工况图

当然,在自动化项目实施过程中会需要大量的数据分析和现场评估,但是劳有所得,项目的实施会带来建设性的成果。希望在不远的将来,我们能看到一个个高效运转、井然有序的物流现场。